Как качественно сломать нос советскому танку Т-55? Провокационный эксперимент!

Качество сварки: Важный аспект танкостроения

Когда речь заходит о создании бронетехники, важно понимать, что качество сварных швов может оказать критическое влияние на эффективность боевых машин. Например, провести оценку работы танковых заводов можно с помощью выполненного теста. В 1959 году на одном из заводов России был обстрелян танк Т-54Б с различных типов артиллерийских снарядов. Результаты были неутешительными: при испытаниях было выявлено множество недостатков.

Удары, которые говорят сами за себя

Так, при обстреле 85-мм осколочными и 100-мм бронебойными снарядами, выяснилось, что:

- Крышка люка механика-водителя была серьезно повреждена после попадания.

- Проблемы с прочностью узлов смотровых приборов, которые были буквально сметены ударом.

- А вот броневая защита блока выхлопа оказалась сов�ершенно неэффективной.

💡 Все эти проблемы выводят на первый план необходимость контроля качества сварки и общей конструкции танков.

К слову, после этих тестов было решено внедрить изменения, которые послужили основой для контроля качества в будущем — именно поэтому танк перевезли на специальный полигон, чтобы протестировать его в стрессовых условиях.

Тактика новых подходов

Сварщики на заводе, ведя работы над модернизацией, применяли различные методы и технологии. Одним из значительных изменений стало использование бесшипового соединения лобовых деталей с помощью автоматической сварки. Это решение позволило оптимизировать процесс, но, с другой стороны, ставило под вопрос прочность конструкции.

Под прессом: испытание на прочность

В конце 1957 года была инициирована программа по исследованию прочности сварных швов. По секретному отчету, который стал доступен спустя годы, было сразу несколько целей:

- Проверка качества сварных соединений узла запрещалось проводить, пока не будет оценена прочность шва с помощью разрыва под прессом.

Для достижения этой цели, рабочие собрали образцы с абсолютно идентичными свойствами к узлам танков. Правописание и стандартные формы документации строго соблюдались.

На первом этапе проверки удалось выявить серьезные недостатки:

- Внутренний шов содержал неблагополучные зоны, которые были недостаточно проварены.

- Скорость сварки и сила тока также оказались не на должном уровне.

Из-за результатов первого эксперимента, в следующий раз сварщики повысили силу тока, что привело к значительным улучшениям.

Качество под контролем

После всех изменений, был изготовлен новый образец, который снова подвергся испытаниям. И этот раз результаты обрадовали: качество сварки стало удовлетворительным, и теперь могла перейти к более комплексным видам испытаний.

Осторожно: высокие нагрузки

Важным моментом тестирования стало давление, под котором проверяли образцы. Они испытывались на прочность при помощи гидравлического пресса. В ряде случаев, конструкция проходила тестирование до предела, выявляя все возможные слабые места.

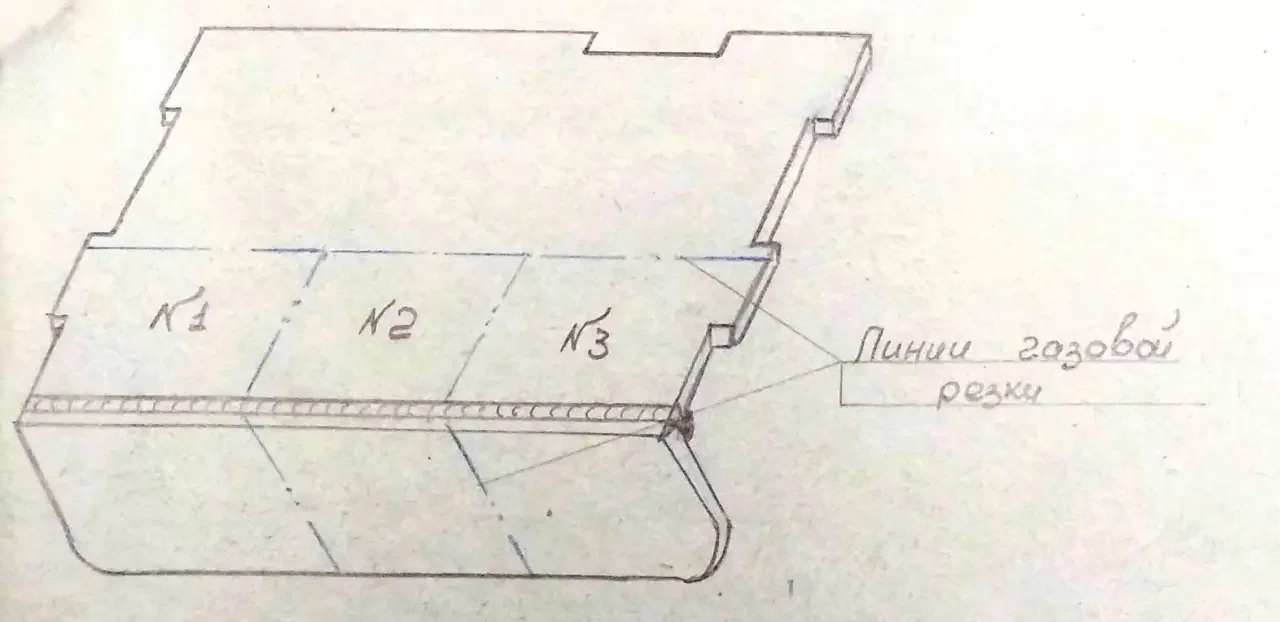

Испытания узла НОС для Т-55

С осенью 1959 года пришел черед проверять носовую деталь нового танка Т-55. Он стал более современным, используя бесшиповую сварку. Важно отметить, что изоляция сварных швов проходила через элементы автоматической сварки и имела следующие параметры:

- Сила тока: 500-550 А

- Напряжение: 32-36 В

- Скорость сварки: 16 м/час

В результате ломки под прессом были получены эффективные данные. Изучение изломов показало, что проблемы крепежа и недостатки в связи между слоями остаются.

Итоги: Уроки на будущее

По итогам всех экспериментов, становится ясным, что:

- Общая доля поврежденных участков на узлах осталась довольно низкой — около 4,72%.

- Качество наплавленного металла показывает удовлетворительную оценку.

- Замечания по сварным швам — скорее разрозненные и небольшие.

Заключение: по итогу работы можно сделать вывод, что качество сварных швов, выполненных на современных автоматизированных линиях, все еще требует постоянного контроля и усовершенствования, но уже достигнутый уровень качества этого процесса является отличным основанием для будущих успехов в танкостроении!

В ходе этих исследований был подписан документ, в котором говорилось, что для постоянного контроля качества на каждом узле производители обязаны делать по 2 засверловки с обязательной оценкой состояний швов.

Механизмы, такие как танки, нуждаются в постоянных инновациях и серьезной учебной базе для тестирования новых идей и решений. Поэтому, помимо технических параметров, стоит уделять ключевое внимание также и качеству – всегда!

💣💥🎖️

Комментарии 0